Metallurgie

Optimale Lösungen und Produkte für die Eisen- und Nichteisen-Metallurgie

Zu den Kernbereichen der AUMUND Gruppe gehören von AUMUND Fördertechnik zahlreiche Anwendungen im Bereich der Eisen- und Nichteisen-Metallurgie, wie auch der Kokerei- und Gießereitechnologie. Besondere Kompetenzen bestehen in den Bereichen Heißguttransport bis zu 1.000 °C, auch unter Schutzgasatmosphäre, und beim schonenden Kühlen von Eisenbriketts und vergleichbaren Anwendungen der NE-Metallurgie.

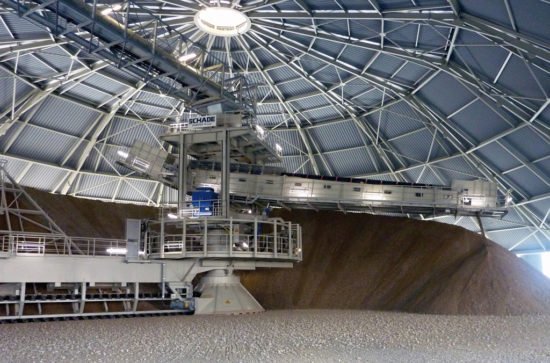

Im Herstellungsprozess von Eisen, Stahl, Aluminium und anderen NE-Metallen ist ebenfalls SCHADE Lagertechnik auf der gesamten Rohstoffseite inkl. dem Handling trockener, fossiler Energieträger beteiligt. Bei der sehr energieintensiven Erzeugung von Metallen muss eine möglichst störungsfreie Prozesskette gewährleistet sein. Strategische Materiallager gewährleisten die Kontinuität des Prozesses. Lager und Mischbetten und Waggon-Entladesysteme für Kohle oder Koks sind Kernbereiche, in denen SCHADE über besondere Kompetenzen und weltweit viele Referenzen verfügt.

SAMSON Materials Handling zeichnet sich in der Eisen- und NE-Metallurgie sowie in der Gießereitechnik durch ihre mobilen Lösungen zur Be- und Entladung von Schüttgut mit unterschiedlichen Materialeigenschaften aus, von feucht und klebrig bis hin zu trocken und staubhaltig. Kohäsives, feinkörniges Eisenerz mit hohem Feuchtegehalt kann zum Beispiel zuverlässig und ohne Risiko von Brückenbildung oder Materialstau transportiert werden.

AUMUND Conveying and Cooling in the Iron and Steel Industry (PDF)

AUMUND Conveying and Storing in the Aluminium Industry (PDF)

Für die Eisenmetallurgie liefert AUMUND Fördertechnik Transport- und Kühlsysteme sowohl für Direkt- und Schmelzreduktionsverfahren als auch für die Hochofenroute. Hierzu zählen Anwendungen für den horizontalen und vertikalen Transport von diversen Schüttgütern, für den Silo- oder Bunkeraustrag wie auch Speziallösungen für besonders heiße und abrasive und chemisch reaktive Schüttgüter, auch unter Schutzgasatmosphäre.

Einsatzbereiche und Prozessschritte für AUMUND Lösungen und Anlagen

Direktreduktion und Schmelzreduktion

Für den Transport von heißem DRI (Direct Reduced Iron oder Eisenschwamm) aus dem Reduktionsschachtofen- (Midrex), Drehherd-, Drehrohr- oder Wirbelschichtverfahren hat AUMUND innovative Förderer entwickelt, z.B. um eine direkte Heiß-Chargierung in den Elektro-Lichtbogenofen (EAF) zu gewährleisten. Für dieses technologische Umfeld wurden einige spezielle Anwendungen entwickelt und patentiert. Die Heißgut- und Kühlförderer sind weltweit marktführend.

- Kontinuierliche DRI-Direktbeschickung des Lichtbogenofens (Hot Charging)

- signifikante Potentiale zur Energieeinsparung und Produktivitätssteigerung

- bis zu 900° Celsius

- spezielle Förderer mit dem AUMUND Inertsystem

- bewährte Dichtungstechnik

Beschickung Direktreduktionsanlagen

Für die Beschickung von Direktreduktionsanlagen sind AUMUND Becherwerke mit besonders hohen Förderhöhen im Einsatz.

Heißaustrag

Für den Transport von heißem DRI (Direct Reduced Iron) unter Schutzgas hat AUMUND innovative Förderer entwickelt.

Direktchargierung Elektrolichtbogenofen

Für die direkte Verbindung über kurze und längere Distanzen von der Direktreduktionsanlage bis zum Lichtbogenofen sind spezielle AUMUND Förderer weltweit im zuverlässigen Einsatz. Mit dieser innovativen Anwendung kann in erheblichem Maße Energie gespart und die Produktivität der Anlage gesteigert werden.

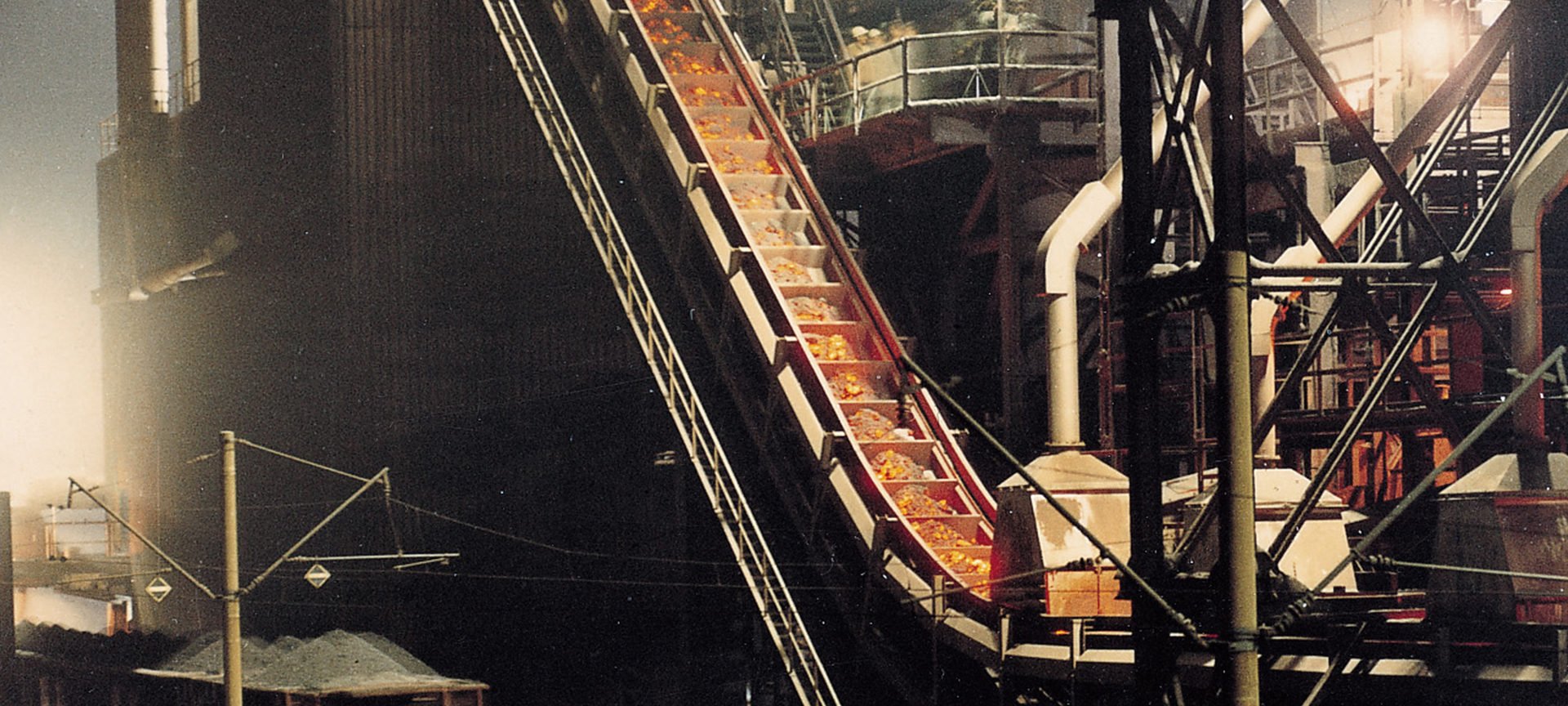

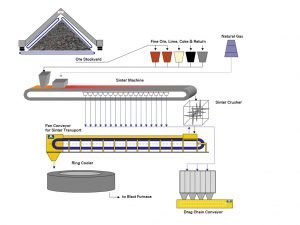

Sinteranlagen

Transport von heißem Sinter bis zu 1000 °C nach der Sinteranlage zum Kühler oder nach dem Kühler, sofern das Material für Standard-Gurtförderer weiterhin zu heiß ist.

Vorteile und Merkmale der AUMUND-Sinterförderer

- verringerter Energiebedarf sowie Geräuschemissionen und somit verbesserte Arbeitsbedingungen gegenüber Vibrationsförderern

- aufgrund der Vermeidung einer Relativbewegung zwischen Sintermaterial und dem Förderer wird der Verschleiß und der Zerfall des Sinters reduziert

- durch die genaue, überlappende Ausführung der Kurzzellen wird der Anfall von Rieselgut minimiert

- geringer Instandhaltungsaufwand

Moderne Sinter-Schachtkühler nutzen die Wärmeenergie des heißen Sintermaterials und werden über isolierte AUMUND-Sinterförderer angebunden, um die Energierückgewinnung zu optimieren.

Kokereien

AUMUND-Förderanlagen werden in der Kohleaufbereitung (ATEX) sowie für den Transport des Kokses zu den Koksöfen bzw. der Nasslöschung eingesetzt. AUMUND- Bunkerentleerungswagen Typ LOUISE BEW und Räumpflüge Typ Besta & Meyer RFX räumen den Koks nach der Löschung zuverlässig von der Koksrampe. Alternativ kann der Koks im heißen Zustand mit dem AUMUND-Heißförderer Typ KZB-H direkt in die Kokstrockenkühlung (KTK) gefördert werden.

Kokstrockenkühlung (KTK)

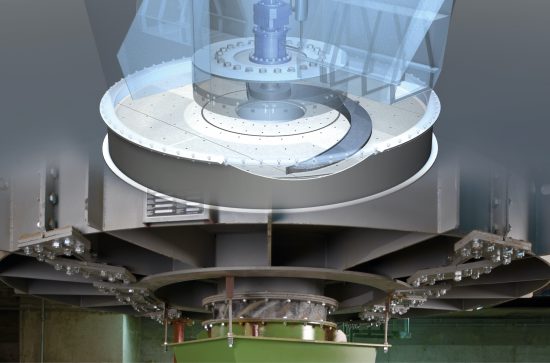

Im Fall einer direkten Beschickung der Kokstrockenkühlungsanlage (KTK) können die Pufferzone der KTK und damit die Investitionskosten aufgrund der weitgehend kontinuierlichen Förderung deutlich verringert werden. Zudem ermöglicht der Einsatz des AUMUND Austragssystems Typ CENTREX® CTX eine verringerte Bauhöhe.

Hochofenbeschickung

Die Beschickung des Hochofens kann unter passenden Bedingungen mit ausgewählten AUMUND-Förderanlagen erfolgen. Beispielsweise können kompakte Hochofenanlagen realisiert oder vorhandene ‚Skip‘-Förderer im Rahmen einer Modernisierung ersetzt werden. Die Einsatzstoffe können im Bedarfsfall auch mit hohen Temperaturen chargiert werden.

Schrotttransport

Besonders große oder kompakte Schrottstücke wie z.B. Schopfenden, Bandkopf/Bandfuß, Abschnittsschrott in Beizanlagen oder heiße Endstücke in Walzwerken werden auf AUMUND Plattenbändern Typ KZB automatisiert transportiert.

Filtersysteme

Je nach Art und Ausführung der Filtersysteme werden Stäube und trockene Filterrückstände mit AUMUND-Trogkettenförderern Typ LOUISE TKF und AUMUND-Becherwerken von den Filterausträgen zu entsprechenden Lagersilos transportiert.

Zuschlagstoffe

Zuschlagstoffe oder andere Einsatzstoffe, die aus verschiedenen Gründen mit Lkw angeliefert werden, können durch den Samson® Abzugsförderer aufgenommen werden. Dadurch entfallen aufwendige, kostenintensive Erdarbeiten bei gleichzeitig minimierter Staubentwicklung.

Pelletierung

Im Pelletierwerk ermöglichen AUMUND-Fördersysteme den horizontalen, vertikalen oder geneigten Transport von Schüttgut. Weitere Anwendungen wie die Beschickung von Silos und Bunkern erfolgen weltweit mit AUMUND-Becherwerken und Trogkettenförderern und der Siloaustrag mit CENTREX®.

Transport von heißen Pellets

Transport von heißen Pellets bis 900°C nach dem Drehrohrofen, zum oder nach dem Kühler erfolgen mit AUMUND-Plattenbändern Typ KZB.

Pelletkühlung

Zusätzliche Kühlung mit Luft von heißen Pellets bei nicht ausreichender Kühlleistung des Hauptkühlers erfolgt über einen speziell für eine Luftdurchströmung geeigneten AUMUND Kühlförderer Typ KZB-K.

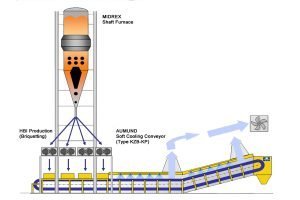

Brikettierung

Der Transport und die Kühlung von Eisenerzbriketts HBI (Hot Briquetted Iron) unterhalb der Brikettierpressen ist eine typische Anwendung für AUMUND Heiß-und Kühlförderer Typ KZB-H bzw. KZB-H.

HBI Transport

Transport mit AUMUND-Heißgutförderer Typ KZB-H nach den Brikettierpressen zur weiteren Verarbeitung

HBI Kühlung

Kontrolliertes langsames Abkühlen („Smooth Cooling“; kein Tauchbad) des HBI auf dem patentierten AUMUND Kühlförderer Typ FPB-K mit einem Nebel-Luftgemisch für hochwertige Briketts.

- kontrolliertes, langsames Kühlen des Materials (kein Tauchbad)

- Erhalt der gewünschten Eigenschaften

- patentiertes „Smooth Cooling“ mit einem Luft/Nebel-Gemisch

Vorteile und Merkmale des AUMUND-HBI Kühlförderers

- Kühlung mit Hilfe eines definierten Wassernebels mit minimalem Wasserverbrauch

- Vermeidung von Schlammerzeugung

- Saubere Umgebung durch geschlossenes System

- Verbesserte HBI Qualität durch langsame Kühlung

Materialagerplätze

Für den Austrag von typischen Schüttgütern aus Längslagern oder Silobatterien werden beispielsweise AUMUND Bunkerentleerungswagen Typ BEW je nach Einsatzort und Anwendung in verschiedenen Bauarten wie Blockbau, Flachbau, Flachbau schwenkbar, kreisförmig angeboten. Zur Vermeidung von Staubemissionen werden heutzutage zudem häufig eingehauste Lager bzw. Silos benötigt. Beim Einsatz von Silos kann die mögliche Lagerkapazität auf gleichbleibender Grundfläche gegenüber Längs- und Kreislagern deutlich erhöht werden.

AUMUND Bunkerentleerungswagen zeichnen sich durch die folgenden Merkmale aus:

- Einsatz unter Silos und geschlossenen Längslagern verhindert Staubemissionen

- keine Staubüberwachung, kein Risiko von Materialverlusten, keine Verunreinigungen durch Staub oder Grundwasserbelastung

- maximale Lagerkapazitäten bei kleinster Grundfläche

- Materialmischungen aus verschiedenen Silos / Bunkern möglich

- ‘First-in-First-out’ Prinzip verhindert Materialverfestigung und schützt vor Selbstentzündung

Material Import / Export

Diverse Beispiele und Lösungen zum Thema Schiffsbeladung und Materialanlieferung finden Sie unter SAMSON Materials Handling, ein Unternehmen der AUMUND-Gruppe. Insbesondere beim Material Import finden Langs- und Kreislager-Geräte wie Absetzer und Kratzer sowie Waggon-Entladesysteme von SCHADE Lagertechnik, ebenso ein Unternehmen der AUMUND-Gruppe, weltweit Einsatz. AUMUND-Produkte werden häufig ergänzend eingesetzt, z.B. zum Materialabzug bei der Waggonentladung.

Bei der Eisenmetallurgie kommt der Handhabung von heißen Schüttgütern wie Sinter, Pellets, DRI, HBI, Fines, Kohle oder Koks eine besondere Rolle zu. Hier werden AUMUND-Produkte bei Transport, bei der Beschickung und dem Austrag, bei einem ggf. notwendigen Kühltransport oder bei der Förderung unter Schutzgasatmosphäre (wie z.B. Stickstoff) eingesetzt.

AUMUND Conveying and Cooling in the Iron and Steel Industry (PDF)

Aluminium

In der Aluminiumindustrie werden AUMUND-Produkte in unterschiedlichen Bereichen eingesetzt wie z.B.

- Anlieferung und Förderung von Alumina

- Förderung und Kühlförderung in primären und sekundären Schmelzwerken

Primäraluminium

Der AUMUND-Kühlförderer Typ KZB-K wird speziell in Schmelzwerken eingesetzt, die nach dem Prebake-Verfahren arbeiten. Der KZB-K bietet besondere Vorteile:

- Kühlung des Materials in 6-8 Stunden auf unter 100 °C

- Sammlung der bei der Kühlung entstehenden Fluor-Gase

- verbesserte Arbeitssicherheit in der Elektrolysehalle

- verbesserte Umweltbedingungen in der Elektrolysehalle

- verbesserte Automatisierungsbedingungen

Sekundäraluminium

Da die Gewinnung von Sekundäraluminium im Vergleich zur Herstellung von Primäraluminium energetisch attraktiv ist, gewinnt diese Art der Aluminium-Herstellung immer mehr an Bedeutung. Aluminium-Recycling leistet deshalb einen nennenswerten Beitrag zur Einsparung von Energie und dient damit gleichzeitig auch dem Umweltschutz.

Die Ausrüstung durch AUMUND-Anlagen unterliegt hier einer sehr engen Planung und Abstimmung zwischen den AUMUND-Ingenieuren und dem Aluminium- bzw. Recyclingwerk. Häufigste Anwendungen sind der Transport von Schrott für die Umschmelzung, wobei es sich hierbei sowohl um die Förderung von Neuschrott aus der laufenden Aluminiumproduktion wie auch von Altschrott aus bereits gebrauchten Aluminiumprodukten handelt.

Andere Buntmetalle

Hier bietet AUMUND anwendungsorientierte Lösungen zum Transportieren und Fördern typischer Schüttgüter bei metallurgischen Prozessen der Buntmetallerzeugung wie z.B. Kupfer, Zink oder Nickel.

AUMUND Conveying and Storing in the Aluminium Industry (PDF)

PRODUKTE & SYSTEME

Flowsheet

Austragssysteme

Becherwerke

Kettenförderer

Buckelplattenbänder

Samson® Materialförderer (stationär)

Samson® Materialförderer (mobil)

Plattenbänder

Teleskopschurren

Kreislager

Längslager

Absetzer, Kratzer & Kombigeräte

Waggon-Entladesysteme & Waggonkipper

Eco Hopper

Schiffsbelader