AUMUND NEWS 1/2023 – Products. Projects. Progress

AUMUND Fördertechnik

Fördertechnik für die Direktreduktion

Zuverlässige Schnittstelle im Prozess der Stahlherstellung

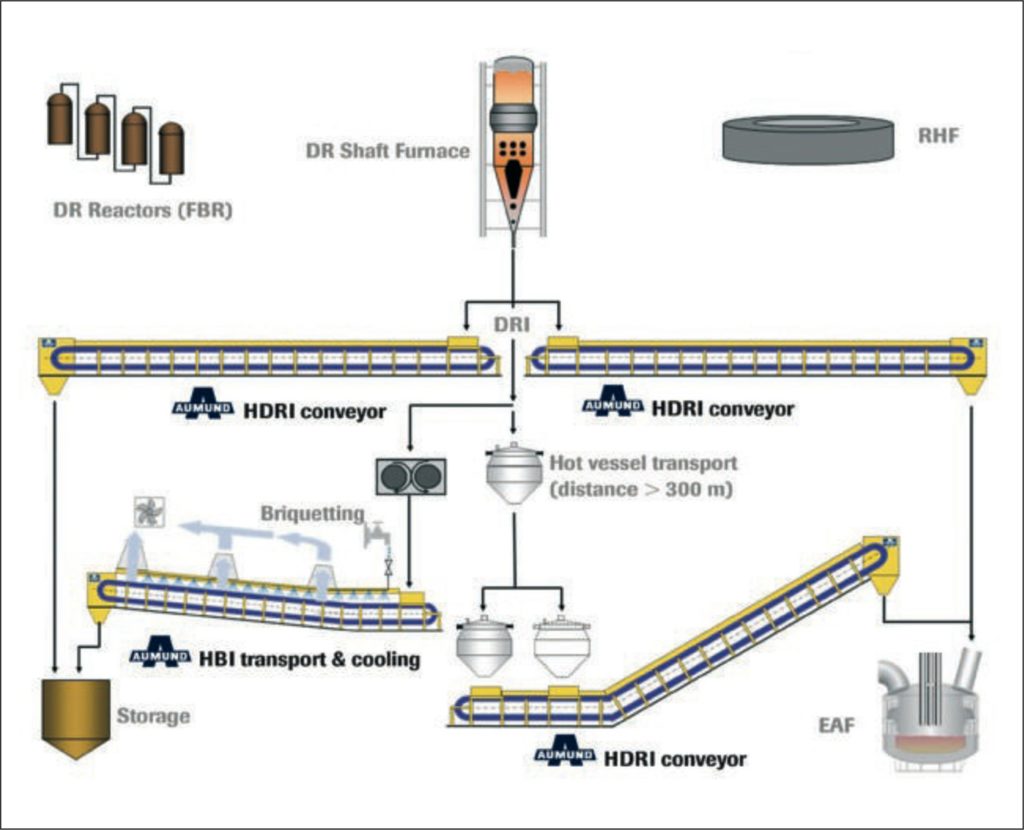

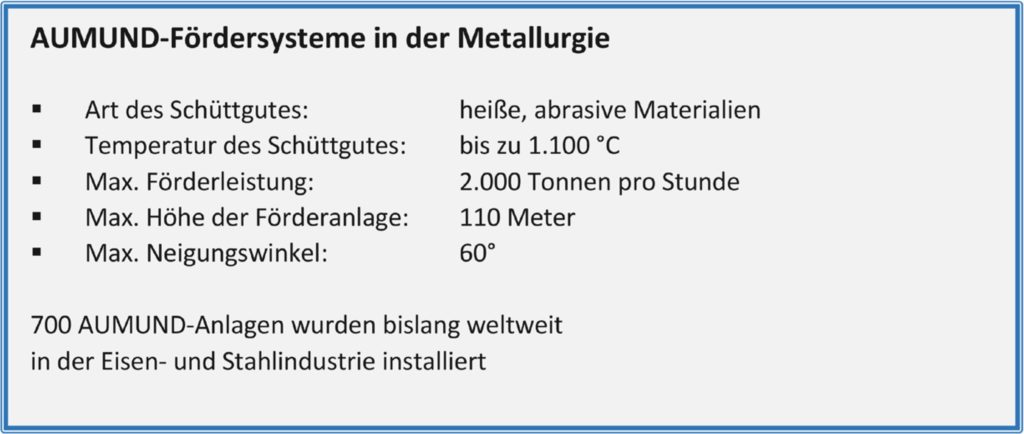

Die AUMUND Förderanlagen für heiße und abrasive Schüttgüter verbinden wichtige Schritte im Prozess der Stahlherstellung: In Direktreduktionsanlagen können sie das Hot DRI direkt in den Elektrolichtbogenofen transportieren. In Sinteranlagen befördern sie das bis zu 1.000 °C heiße Material. Auf Kühlförderern werden HBI oder Pellets auf weniger als 100 °C abgekühlt. Die Förderanlagen begleiten den gesamten Materialtransportweg und unterstützen dabei mit ihrer Technologie Energieeinsparung und Wärmerückgewinnung.

Weltweit hat sich die AUMUND Fördertechnik in mehr als 700 Anlagen der Eisen- und Stahlindustrie bewährt. Richtig geplant und integriert garantieren die für die jeweilige Anwendung optimierten Fördersysteme eine höhere Effizienz der Gesamtanlage: Sie sparen dem Betreiber nicht nur erhebliche Energiekosten von bis zu 120 bzw. 150 Kilowattstunden pro Tonne Flüssigstahl, sondern steigern nachweislich, wie bei der Direktbeschickung in den EAF, die Produktivität um bis zu 20 Prozent. Matthias Moritz, Sales Director der Division Metallurgy bei AUMUND, bringt es auf den Punkt: ,,Unsere langjährige Engineering-Erfahrung mit anspruchsvollen Prozessen in der Metallurgie führt zu Verbesserungen in der Produkttechnologie, die sich beim Anlagenbetreiber messen lassen.“

Fördertechnik für Hot DRI – Materialtransport fast ohne Wärmeverlust

Die weltweit erste Anlage, die einen kontinuierlichen Heißguttransport zwischen der Direktreduktion und dem Stahlwerk herstellte, ist an einem Standort im Mittleren Osten in Betrieb. Die AUMUND Direktbeschickung verhindert hier nicht nur die beim konventionellen Öffnen und Schließen des Ofens entstehenden Wärmeverluste, sondern garantiert auch verkürzte Abstichsequenzen. Im Gegensatz zur traditionellen Beschickung mit Kübeln entspricht der wärmeisolierte AUMUND-Förderer einem geschlossenen System, das den Lichtbogenofen mit einem kontinuierlichen Materialfluss beschickt: Bis zu 800 Grad heißes DRI wird auf dem Förderband vom Midrex-Schachtofen bis zum Beschickungspunkt des EAF transportiert.

Bei der Direktbeschickung nutzt AUMUND für den Materialtransport ein wärmeisoliertes Becherzellenband: Es transportiert das DRI in einer Schutzgasatmosphäre, die den Kontakt zur umgebenden Luft und damit eine Re-Oxidation sicher verhindert. Der Vorteil des geschlossenen Systems ist im Vergleich zu pneumatischen Förderkonzepten ein deutlich geringerer Energieverbrauch und Wartungsbedarf. Die AUMUND-Anlagen sind automatisiert: Sensoren überwachen die Temperatur und den Zustand des Materials auf dem Förderband. Die Abdichtung hält den Staub im Transportsystem, der dann an definierten Stellen gesammelt und einem Filtersystem zugeführt wird.

Die Geometrie des Fördersystems lässt sich Betriebsabläufen und Schüttgutkapazitäten anpassen: Temperaturen bis 1.000 Grad sind problemlos zu realisieren. Der Neigungswinkel kann bis 60 Grad betragen. Die größte bislang gebaute Förderhöhe eines Becherzellenbandes für Hot DRI beträgt 110 Meter. ,,Die Hubhöhe und Förderleistung des Förderers sind durch die Festigkeit der Ketten begrenzt,“ sagt Frank Reddemann, Senior Manager in der Division Metallurgy. Er ergänzt: ,,Unsere Ketten haben eine Zugfestigkeit bis 3.000 Kilonewton pro Kette. AUMUND entwickelt die Ketten für die Fördersysteme selbst.“

Im Fall der Direktreduktionanlage im Mittleren Osten liegt die Förderkapazität bei 250 Tonnen pro Stunde mit einer Förderhöhe von 47 Metern und einem Neigungswinkel von 34 Grad. Seit mehr als 15 Jahren ist die Anlage ohne nennenswerte, förderbedingte Stillstände in Betrieb. AUMUND Hot DRI-Anlagen, sowohl für Verfahren im Schacht- oder Drehherdofen als auch mit Wirbelschichttechnologie, sind u.a. in Korea, Ägypten, Indien, Algerien und arabischen Ländern installiert.

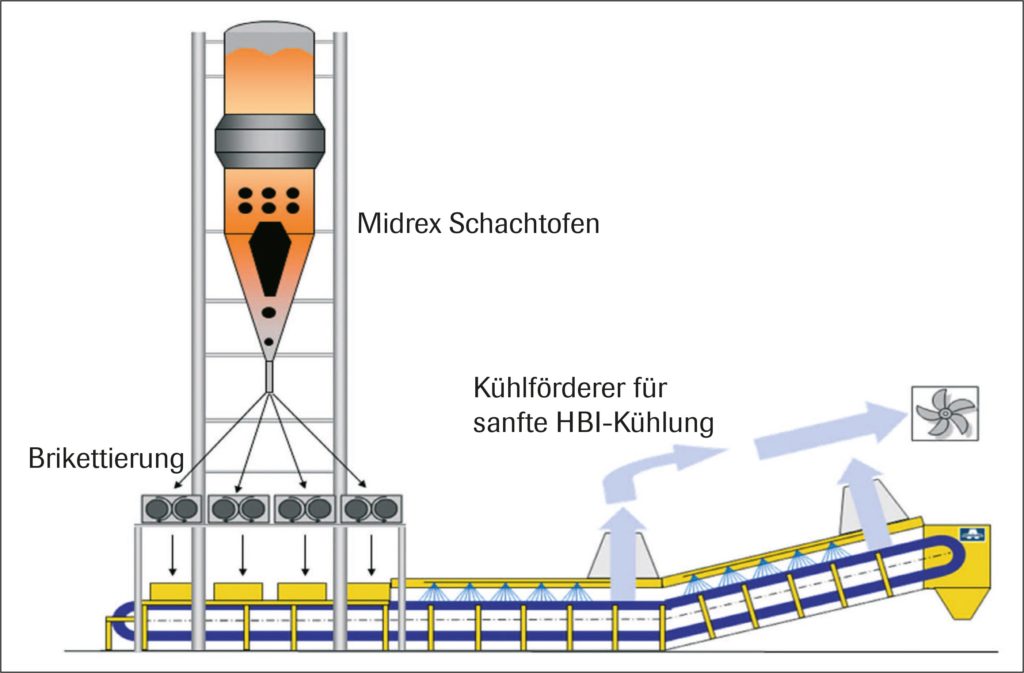

HBI-Transport mit patentiertem Kühlsystem

Für Transport und Kühlung von heiß brikettiertem Eisenschwamm (HBI) wurden für ein europäisches Hüttenwerk fünf Kühlförderer installiert. Die Anlagen mit einer maximalen Förderleistung von 256 Tonnen pro Stunde reduzieren die Temperatur auf der Förderstrecke langsam von 750 °C auf 100 °C.

AUMUND setzt zum Kühlen von HBI ein patentiertes Kühlverfahren ein, das sehr wenig Wasser erfordert. Das bis zu 900 °C heiße HBI wird nach dem Brikettieren auf das Plattenband gegeben und dabei gleichmäßig verteilt. Auf der definierten Förderstrecke erfolgt die Kühlung über Wasserdampf, der auch die entstehende Wärme abführt. Die Geometrie des Kühlförderers und die Dampfmenge werden dabei exakt auf die Anlagenkapazität abgestimmt. Mit dem Wasserdampf entsteht im geschlossenen System eine inerte Schutzatmosphäre, die die Re-Oxidation des HBI verhindert.

Im Vergleich zur konventionellen Kühlung im Wasserbad ist eine Kühlung mit Wasserdampf wesentlich effektiver: Der Wasserverbrauch kann drastisch reduziert werden, der thermische Stress der Anlage ist geringer. Im Sinne von Redundanz sind weniger Anlagen erforderlich. Das Wasser kann dem Kreislauf wieder zugeführt werden, wobei nur die physikalisch bedingten Verluste auszugleichen sind. AUMUND-Förderanlagen sind somit nicht nur eine saubere, sondern hinsichtlich Wärmeeffizienz und Wasserverbrauch auch nachhaltige Lösung.

Die behutsame Abkühlung im Plattenförderer (slow cooling) reduziert Staub und Feinanteile im Abgas und wirkt sich positiv auf die Produktqualität aus. Eine zusätzliche Trocknungsstrecke am Ende der Kühlstrecke entzieht dem Material die noch vorhandene, geringe Restfeuchte. Das auf unter 100 °C gekühlte Material ist für den Weitertransport oder die Zwischenlagerung geeignet.

AUMUND HBI-Fördersysteme erlauben Förderkapazitäten bis ca. 300 Tonnen pro Stunde. Sie sind in Stahlwerken in Venezuela, Korea, Russland und den USA im Einsatz. Frank Reddemann erklärt: „Die finale Fördertechnik ist immer ein maßgeschneidertes, individuelles Konzept für die spezielle Situation. Die frühe Einbeziehung der AUMUND-Spezialisten in die Planung verspricht die Sicherheit einer wirtschaftlich nachhaltigen Lösung. Die Betreiber schätzen die Zuverlässigkeit unserer kompakten Fördersysteme und die geringen laufenden Betriebskosten.“

Fördersysteme für Sinter- und Pelletieranlagen

Am Austrag der Sinteranlage werden oftmals Vibrationsförderer eingesetzt. Werden vorhandene Anlagen verändert, ist meist eine Anpassung an heutige Anforderungen in Bezug auf Sicherheit und Lärmschutz erforderlich. Eine weitere Herausforderung für den Betreiber ist der verschleißbedingte Austausch der Tröge, der ein Herunterfahren der gesamten Anlage notwendig macht. Nach dem Kühler kommen häufig Gurtförderer für den Weitertransport zum Einsatz. Durch die über die Jahre gestiegenen Materialtemperaturen des Sinters nach dem Kühler werden die Abstände für den Wechsel der Gurte immer geringer.

Die von AUMUND eingesetzten Kurzzellenbänder transportieren das 1.000 Grad heiße Sintermaterial von der Sinteranlage zum Ringkühler. Die überlappenden Zellen des Plattenbandes sind für den kontinuierlichen Transport von feinkörnigem Material bis Korngrößen von 250 Millimeter ausgelegt und verhindern das Zerfallen des heißen Sinters. Zur Sinterkühlung wird kein Wasser benötigt. Die AUMUND-Förderer haben im Vergleich zu den Vibrationsförderern einen geringeren Lärmpegel. Diese, für solche Sinter-Anwendungen optimierten Eigenschaften der Plattenförderer wirken sowohl der Alterung als auch chemischen Veränderungen der Anlagen entgegen. Die Förderanlagen können bis zu 1.500 Tonnen Sinter pro Stunde transportieren.

„Anpassen und Optimieren vorhandener Sinteranlagen führt zu signifikanten Leistungssteigerungen,“ sagt Matthias Moritz. „Stahlplattenförderer transportieren zuverlässig das sehr heiße und abrasive Sintermaterial. Einige unserer AUMUND-Förderanlagen arbeiten bereits zehn Jahre mit sehr geringem Reparaturbedarf.“ Vor allem bei Anlagenmodernisierungen der Sintermaschine oder des Kühlers überbrücken die Förderbänder die Distanz zwischen alten und neuen Anlagen. AUMUND-Fördersysteme finden sich in Sinteranlagen u.a. in Deutschland, Österreich, Niederlande, Japan und Russland.

Ein ähnliches Szenario wie in den Sinteranlagen ist in Bezug auf Alter und Bedingungen in Pelletieranlagen zu beobachten: Die standardmäßig hinter dem Kühler eingesetzten Gurtförderer sind ursprünglich für Materialtemperaturen von 100 °C ausgelegt, werden aber durch Kapazitätssteigerungen der Gesamtanlage im Laufe der Jahre mit Temperaturen von 600 °C und mehr konfrontiert. Die Folge ist ein schneller Verschleiß. Matthias Moritz: „Der Plattenbandförderer von AUMUND stellt gegenüber dem Gurtförderer eine sichere Alternative für den Materialtransport dar. Er verhindert die mit den Ausfallzeiten verbundenen Mehrkosten. Deshalb ist die Wahl des richtigen Fördersystems so entscheidend.“

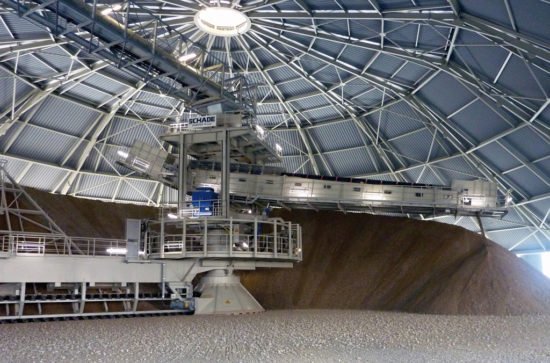

Systeme für den Transport und die Lagerung der Rohstoffe vervollständigen die AUMUND-Produktpalette: Damit ist das Unternehmen in der Lage, den gesamten Prozess der Eisen- und Stahlherstellung mit optimierter Anlagentechnologie für den jeweiligen Einsatzfall zu begleiten.

AUMUND Artikel veröffentlicht in Stahl + Technik, Ausgabe Dezember 2022

Kontakt

Sie sind an weiteren Informationen interessiert?

Dann bitten wir Sie, das Kontaktformular zu nutzen und an uns zu senden.

Über den Eingang Ihrer Anfrage erhalten Sie eine automatisierte Bestätigung.

Ihre Anfrage wird umgehend weitergeleitet und bearbeitet.

Vielen Dank

Mit freundlichen Grüßen

AUMUND. SCHADE. SAMSON.