Design & Maschinenbau

Für Design und Konstruktion der fördertechnischen Maschinen sind bei AUMUND, SCHADE und SAMSON weltweit eigene kompetente Engineerings-Teams verantwortlich. Sie sind bereits bei der Planung beteiligt und setzen die Anforderungen an die Maschinen durch ein entsprechendes Design und die spezifische Konstruktion um. Dies bildet die Grundlage für den eigentlichen Maschinenbau in insgesamt 12 Werkshallen der AUMUND Fördertechnik GmbH in Rheinberg. Weitere Fertigungszentren sind bei der AUMUMD Machinery Technology (Beijing) China Ltd und bei der AUMUND Privat Machinery Ltd in Indien anzutreffen.

Eigene Konstruktion

Konstruktion wird bei AUMUND groß geschrieben. Konstruktionsteams am Technologiestandort in Rheinberg, in Polen, in Indien und in China bilden die Pfeiler eines weltweit gespannten Kompetenznetzes von Spezialisten für Maschinendesign und konstruktive Lösungen mit höchster Präzision. Denn, AUMUND Maschinen sind Maschinen, die in Auslegung und Maß passgenau in den Produktionsprozess zum Beispiel eines Zementwerkes, einer Aufbereitungsanlage oder in ein Chemisches Werk integriert werden, und dies weltweit.

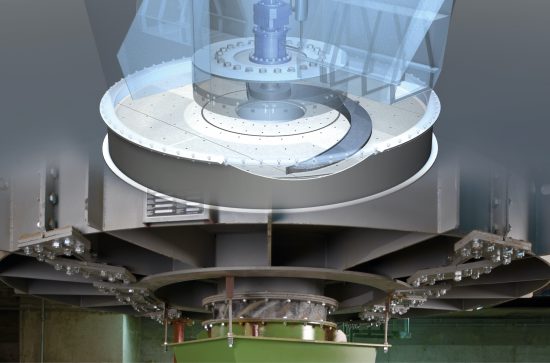

Eigene Fertigung

Gleich ob Becherwerke, Plattenbänder, Trogkettenförderer oder Siloaustragsgeräte, um hier nur einige Produkte aus dem umfangreichen Produktprogramm zu nennen, fertigt AUMUND Fördertechnik seine Produkte im eigenen Stammhaus in Rheinberg sowie im transatlantischen und Asien-pazifischen Raum – kundennah vor Ort unter Einhaltung der AUMUND-spezifischen hohen Qualitätsansprüche.

Zusätzlich zu den schlüsselfertigen Maschinen verfügt die AUMUND Unternehmensgruppe mit der zur Gruppe gehörende TILEMANN GmbH über eine eigene Herstellung von Becherwerksketten, Kratzer- und Förderketten und hat somit die Qualität fest in eigener Hand.

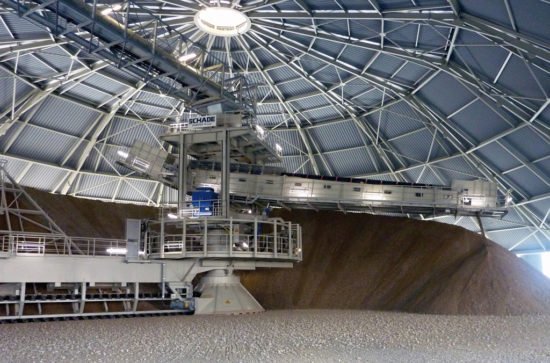

Lager- und Mischplatzgeräte

SCHADE entwickelt, engineered und liefert auf den Kundenbedarf passgenau zugeschnittene Lager- und Mischplatzgeräte. Welche Lager- und Mischplatzgeräte eingesetzt werden, hängt von den Funktionen und Voraussetzungen der jeweiligen Anwendung ab. Je nach Lagerplatztyp und Funktion kommen bestimmten Methoden des Absetzens, Ausspeicherns und Mischens in Frage. Absetzer und Kratzergeräte werden für Umschlagleistungen zwischen 100 t/h und über 5.000 t/h angeboten.

Überdachte Lagersysteme sind für bis zu 800.000 t bzw. 1.000.000 m3 in einem einzigen Gebäude verfügbar. Lagerplätze im Freien werden nur von der Länge der verfügbaren Fläche begrenzt. Halden können Breiten über 65 m erreichen. Je nach den projektbezogenen Präferenzen können die Maschinen für Kreislager oder Längslager geliefert werden.

Absetzer

Die Wahl des Absetzers hängt ab vom Lagerplatztyp und seiner Funktion als Puffer- oder Mischbettlager. Für Längslager im Freien wird der Absetzer mit Fahrwagen – mit Hub- oder Schwenk-/Hubeinrichtung – eingesetzt. Die Beschickung übernehmen in der Regel ein Gurtförderer und Bandschleifenwagen.

Kratzer

Kratzer kommen immer dann zum Einsatz, wenn es um die Ausspeicherung und ggf. die kombinierte Homogenisierung von Schüttgütern geht. Dabei richten sich die verschiedenen Bauarten nach dem Zweck (nur ausspeichern oder ausspeichern und mischen) und den räumlichen Gegebenheiten. Die Palette der Modellvarianten reicht vom Seiten- über den Portal- und Halbportalkratzer bis hin zum Brücken- und Fahrbrückenkratzer.

Kombigeräte

In vielen Fällen ist ein gleichzeitiges Aufhalden und Ausspeichern nicht notwendig. Für solche Anwendungen wird ein Kombigerät eingesetzt, dessen fahrbarer Portalaufbau sowohl Kratzer als auch Ausleger aufnimmt.

Waggon-Entlade-Systeme

Sorgfältige Planung ist bei der Auslegung von Waggonentladesystemen (Waggonkipper) von großer Bedeutung. Kapazität, Material, geografische und klimatische Verhältnisse sowie die Ansprüche an den Automatisierungsgrad oder (umwelt-)rechtliche Beschränkungen entscheiden letztlich über das richtige Konzept und den wirtschaftlichen Betrieb.

SAMSON berät und plant den Einsatz der mobilen Geräte direkt mit den weltweit operierenden Kunden und unterstützt darüber hinaus durch technischen Produkttraining und technische Unterstützung die weltweiten Niederlassungen der AUMUND Gruppe. Aufgrund der hervorragenden Synergie innerhalb der Unternehmensgruppe führen interne und externe Beratungen und Planungen zu weltweit gefragten und erfolgreich eingesetzten mobilen SAMSON Be- und Entladesysteme.

Mobiler Samson® Materialförderer

Der Samson® Materialförderer übernimmt Schüttgüter z.B. direkt von Lkw, Frontladern oder dient als Zwischenbunker. Der wesentliche Vorteil ist seine geregelte und kontinuierliche Förderleistung auf nachgeschaltete Förderanlagen. Samson® Materialförderer werden als Anhänger, auf Rädern oder auf Raupenfahrwerk verfahrbar.

Mobiler STORMAJOR®

Genau betrachtet ist der STORMAJOR® ein Samson® Abzugsförderer kombiniert mit einem Radial/-Wipp-Bandausleger zusammengefügt zu einer mobilen Einheit verfügbar mit Raupenfahrwerk oder auf Rädern. Die Auslegerlänge kann in Abhängigkeit vom Fahrwerk bis zu 30 Meter betragen. Drei gestaffelte Förderleistungen erreichen 450 m³/h, 750 m³/h und 1.250 m³/h. Der Umweltschutz wird durch Staubschutzeinrichtungen wie z.B. durch Einhausungen unterstützt.

Mobiler Schiffsbelader

Der SAMSON Schiffsbelader ermöglicht eine staubfreie Beladung des Schiffsladeraums und eine schnelle Trimmung des gesamten Schiffes. Durch Kopplung des Schiffsbeladers mit einem oder zwei Samson®-Materialförderen (eine sogenannte Twin-Lösung) kann die gesamte Einheit bewegt und bis zum nächsten Einsatz in eine Parkposition verbracht werden. Die Förderbandausführung mit 3-teiligem Rollenstuhl stützt das Band in der Konstruktion ab und sorgt damit für maximale Stabilität bei minimalem Gewicht und erreicht auf Wunsch bis zu 28 Metern. Ein Remote-Control-Steuerung ermöglicht es dem Bediener, sich zwecks Überwachung in der Nähe des Trimmungsprozesses aufzuhalten.

Mobiler Eco Hopper

Ecological Hopper werden zum umweltschonenden Import von staubenden Schüttgütern wie z.B. Klinker, Kohle, Gips und viele anderen mehr eingesetzt. Die Steuerung der Luftqualität und die Beherrschung von Staubemissionen sind dabei äußerst wichtig. Umweltrelevante Staubreduzierungsmaßnahmen bestehen unter anderem aus einem automatischen Gegenstrom-Reinigungssystem, Luftkompressoren, einem Einlaufgitter mit Saugvermögen, einer Flex-Flap-Einheit zur Erzeugung eines Druckunterschieds sowie Staubfiltern an drei Seiten des Eco Hoppers.

Produkte & Systeme

Austragssysteme

Becherwerke

Kettenförderer

Buckelplattenbänder

Samson® Materialförderer (stationär)

Samson® Materialförderer (mobil)

Plattenbänder

Teleskopschurren

Kreislager

Längslager

Absetzer, Kratzer & Kombigeräte

Waggon-Entladesysteme & Waggonkipper

Eco Hopper

Schiffsbelader